Linka na výrobu minerální vaty Výpis služeb

Nosným programem jsou dodávky kompletních technologických linek na výrobu izolačních desek z minerální a skelné vaty, termofixační komory na pojení netkaných termovláken, sušící a impregnační linky na kordy pro výrobu pneumatik.

Proces výroby linky

Základní suroviny jsou taveny za pomoci koksu v kupolové peci, kde po dosažení požadované teploty je vznikající láva vedena chlazeným žlábkem na rozvlákňovací kotouče, kde se pomocí odstředivé síly a proudu vzduchu vytvářejí vlákna, která jsou ve vznosu obalena pojivem. Takto vytvořená vlákna jsou usazena pomocí podtlaku na část obvodu otáčejícího se bubnu, ze kterého jsou pomocí pásových dopravníků odvedena mezi dva paralelní svislé dopravníky, které kývavým pohybem ukládají takto vytvořené koberce na stavitelný dopravník.

Stavitelný ukládací dopravník má takovou rychlost, aby se na něm postupně uložila potřebná vrstva koberce z minerální vlny. Současně je celý cyklus kontrolován vážením na průběžné váze. Koberec je po té rozdílnou rychlostí a tlakem zplstěn pro dosažení větší soudržnosti. Ve vytvrzovací komoře za působení tepla se pryskyřice obalující vlákna vytvrdí, čímž výsledný produkt dosáhne požadovaných vlastností.

V řezací stanici se vzniklý pás izolace podélně rozdělí na pruhy a následně příčně na desky požadovaných rozměrů. Takto vytvořené desky se rovnají do stohů předem dané výšky. Stohy se obalí polyetylenovou smršťovací fólií po obvodu a v tepelném tunelu se vytvoří snadno manipulovatelný balík.

Součástí dodávaného zařízení může být rovněž zařízení ukládající výrobky na palety, stejně jako zařízení, které povrch desek opatří vhodným kašírováním.

Galerie

Potřebujete více informací k lince na výrobu minerální vaty? Neváhejte nás kontaktovat

Možné doplňky linky nad rámec projektu

Ekologické zařízení na likvidace SO2

Jedná se o aparáty pro čištění odsávaného vzduchu absorpcí oxidu siřičitého vodným roztokem sody. Technologické zařízení sestává z náplňové absorpční kolony, cirkulační nádrže skrápěcího roztoku, chladičem odplynu a zásobníkem pro přípravu absorpčního roztoku.

Výstupní koncentrace SO2 je menší než 300 mg/Nm3, instalovaný příkon 6,6 kW, chladící voda 90 m3/hod.

Víceúčelové zařízení na řezání lamel

(max. rozměry lamel 200x200-1200 mm) z desek rozměrů 1000x1200 mm

Technologická linka na zpracování odpadu z výrobního procesu briketováním

Nabízíme dodání kompletní technologie, která v sobě zahrnuje vážení surovin, míchání, lisování, sušení včetně stohování hotových briket.

Součástí dodávky je i technologický režim výroby (popis jednotlivých stupňů pracovního procesu, receptura výroby briket).

Jednoúčelový stroj na výrobu polotovaru, který se používá pro výsadbu semen pro naklíčení (agroplato)

Firma Frýdlantské strojírny jako generální dodavatel kompletní technologie výroby izolačních desek z minerální vaty nabízí pomoc při profinancování investičního projektu na dodávku technologie ve spolupráci s bankami v ČR a to formou odběratelského exportního úvěru nebo poskytnutím projektového financování, pokud banka shledá obchodní případ s tímto charakterem. Pro oba tyto způsoby financování je nutné pojištění EGAP.

Generální dodavatel kompletní technologie výroby izolačních desek z minerální vaty nabízí pomoc při profinancování investičního projektu na dodávku technologie ve spolupráci s bankami v ČR a to formou odběratelského exportního úvěru nebo poskytnutím projektového financování, pokud banka shledá obchodní případ s tímto charakterem. Pro oba tyto způsoby financování je nutné pojištění EGAP.

Technologické linky nabízíme ve 3 variantách:

- Výkon linky 15 000 t/rok hotové produkce

- Výkon linky 30 000 t/rok hotové produkce

- Výkon linky 43 000 t/rok hotové produkce

Technické parametry výsledných desek

| Maximální šířka koberce | (1200mm), 2000 mm |

| Délka desek | 500, 600, 1000, 1200 mm |

| Tloušťka desek | od 30 - 200 mm |

| Min. objem. hmotnost | 35 kg/m3 |

| Max. objem. hmotnost | 200 kg/m3 |

| Ekologická část linky | odpovídá rovněž normám Evropské Unie |

| Střední průměr | menší než 50 mikrometrů |

| Modul kyselosti | větší než 1,8 |

Jednotlivé součásti linky

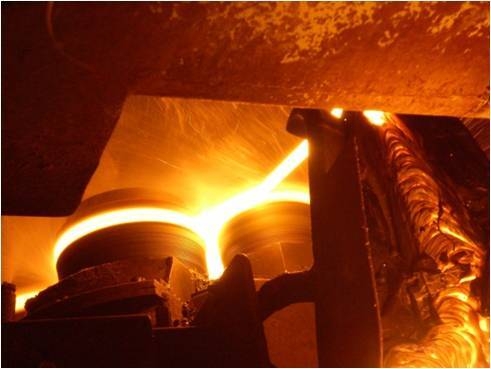

Kupolová pec

Jedná se o šachtovou pec zaváženou dopravníkovým systémem. Zde v dolní části je soustava trysek, kterými je do pece přiváděn teplý vzduch se zvýšeným obsahem kyslíku. Tavení probíhá ve spodní části pece, kde se hromadí tavenina a po dosažení úrovně výtokového otvoru je chladícím žlábkem přivedena na rozvlákňovací kotouče centrifugy. Spaliny proudí směrem do horní části pece, odkud jsou odváděny k čistícímu zařízení.

Čištění spalin - ekologie

Spaliny obsahují prach, kysličníky a CO2, který se dá využít pro přípravu ohřátého vzduchu pro pec. Spaliny jsou odtahovány ventilátorem a jsou chlazeny ve výměníku na teplotu vhodnou pro filtraci prachu tkanicovými filtry. Pro zbavení se prachu jsou spaliny vedeny do spalovací komory, kde se pomocí hořáku CO spalují na CO2. Takto vyčištěné spaliny se ochladí přidáním vzduchu na 750°C a ve výměníku slouží k předehřátí vzduchu do pece.

Centrifuga, usazovací komora a pendl

V robustní konstrukci jsou umístěna vysokootáčková vřetena s kotouči chlazenými vodou. Na jejich povrchu dochází pomocí odstředivé síly k tvorbě vláken. Vlákna jsou vytažena pomocí proudu vzduchu a dopravena na usazovací buben. Během této dopravy jsou vlákna obalena pojivem, které je přiváděno jednak pomocí trysek umístěných okolo kotoučů a na druhé straně středem druhého, třetího a čtvrtého kotouče. Rozvlákňovací stroj je umístěn na kolejích, aby bylo možno se strojem v případě potřeby odjet z místa pod pecí.

Usazovací část je tvořena otočným bubnem velkého průměru, na jehož obvodu – v části vymezené dvěma uzavíratelnými válci – dochází k usazování vláken do koberce o požadované tloušťce. Pro správné usazení je v bubnu vytvořen podtlak, který usměrňuje usazení na děrovaný povrch bubnu. Uvnitř bubnu je rovněž soustava dopravníků, které odvádějí odpad z bubnu; dále čistící vodní a kartáčový systém. Přítomný vysokotlaký vzduch umožňuje nadzvednutí koberce v místě, kde opouští usazovací část.

Koberec je po opuštění bubnu veden dopravníky do tzv. pendlu, což je soustava svislých dopravníků konající kývavý pohyb o daném rozkmitu. Pendl ukládá takto vytvořený koberec na ukládací dopravník do potřebné tloušťky dle typu výrobku. Takto vytvořený koberec je průběžně vážen na tenzometrické váze.

Předlisovací zařízení, komora a chladící zóna

Komprimační zařízení je tvořeno systémem horních a spodních pásových a válečkových dopravníků, mezi kterými dochází jednak ke stlačení koberce, za druhé vlivem rozdílných rychlostí jednotlivých dopravníků ke stlačení a orientaci vláken koberce a tím dosažení lepších mechanických vlastností výrobku.

Polykondenzační komora

Komora slouží k vytvrzení pojiva v koberci a tím k dosažení požadovaných vlastností výrobku. Dopravníky komory (horní i dolní) jsou výškově přestavitelné dle tloušťky výrobku. Komora je rozdělena na sekce a má samostatné vytápění horkým vzduchem, stejně jako odvod vzduchu po jeho průchodu kobercem. Odsávaný vzduch je čištěný v čistícím zařízení. Komora je rovněž vybavena hasícím systémem pro případ požáru v komoře. Komora je řízena samostatným systémem, který řídí vzduch – podtlak a tlak v jednotlivých sekcích. Nastavení rychlosti a výšky mezi dopravníky řídí centrální systém.

Velkou výhodou naší tvrdící komory je použití bezmazého řetězu, který výrazně snižuje možnost požáru z důvodu olejových par.

| Technický popis polykondenzační komory | |

| Stupeň polykondenzace | 97% |

| Počet tvrdících zón | 4 |

| Teplota max. | 270°C |

| Doba ohřevu komory | od 15 - 270°c za cca 1,5 hod. |

| Dopravníky | řetězový s lamelami |

| Rychlost dopravníku min. | 0,75 m / min. (1,2 m / min.) |

| Rychlost dopravníku max. | 16 m / min. (24 m / min.) |

| Napínání řetězů dopravníků | hydraulický se samostatným |

| Povrchová teplota | do 50°c (při venkovní teplotě 20°C) |

| Chladící pole | |

| Maximální délka | 6 000 mm |

| Maximální šířka | 2 380 mm |

| Dospalovací zařízení | |

| Teplota spalování | 800°C |

| Teplota spalin při průchodu výměníkem | 200°C |

| Doba spalování | 1,5 sec při 750°C |

Řezací stanice

Řezací stanice se skládá ze šesti podélných kotoučových pil, jedné příčné kotoučové pily a dvou tloušťkových pil (poslední zmiňované nejsou součástí standardní dodávky). Podélné kotoučové pily umožňují nastavení řezaného rozměru; jsou představitelné po šířce linky. Každá je vybavena odsávacím krytem s napojením na odsávací systém.

Za pilami jsou drtiče okrajů, které drtí odřezaný okraj koberce a odvádí tento odpad k dalšímu zpracování, popřípadě k recyklaci zpět do procesu v místě usazovacího prostoru. Zde se mísí s novými vlákny a je opět zpracováván.

Stohovací zařízení

Stohovací zařízení se stává ze systému dopravníků (válečkových a pásových) a systému ukládacích roštů, pomocí nichž jsou nařezané desky skládány na sebe do požadované výšky tak, aby tato nepřesáhla hodnotu 600 mm, a hmotnost balíku nebyla větší než 30 kg.

U stohovacího zařízení se nastavuje počet a rozměr desek ve stohu z ovládacího pultu tohoto zařízení. Celý chod je řízen automaticky podle rychlosti linky.

Balící zařízení

Zařízení se skládá ze zásobníku balící fólie a odvíjejícího zařízení fólie – horního a dolního. Dále jsou jeho součástí pohyblivé svařovací lišty, které provedou spojení spodní a horní fólie a její oddělení mezi provedenými sváry. Obalení balíku fólií je provedeno při jeho průchodu balicím strojem. Za balícím zařízením je umístěn tepelný tunel. Zde při průchodu balíku dojde ke smrštění fólie působením tepla.